Gia công ép nhựa là một trong những quy trình sản xuất phổ biến và quan trọng trong ngành công nghiệp. Từ việc tạo ra các linh kiện nhỏ dùng trong thiết bị điện tử, đến các bộ phận lớn trong ngành ô tô, ép nhựa đóng vai trò không thể thiếu. Tuy nhiên, quy trình này cũng gặp phải nhiều thách thức liên quan đến lỗi sản phẩm, gây ảnh hưởng không nhỏ đến chất lượng và năng suất.

Để đảm bảo sản phẩm đạt tiêu chuẩn cao, việc kiểm tra và xử lý lỗi là điều cần thiết. Trong bài viết này, chúng ta sẽ đi sâu vào từng loại lỗi phổ biến, nguyên nhân gây ra, cách kiểm tra cũng như các giải pháp khắc phục hiệu quả.

Tổng Quan Về Quy Trình Gia Công Ép Nhựa

Gia công ép nhựa là quá trình sản xuất sản phẩm từ nhựa nhiệt dẻo hoặc nhựa nhiệt rắn bằng cách sử dụng máy ép nhựa. Quá trình này bao gồm các bước chính:

- Nung chảy nhựa: Nhựa nguyên liệu được làm nóng chảy trong xilanh của máy ép.

- Ép nhựa vào khuôn: Nhựa nóng chảy được đẩy vào khuôn qua vòi phun nhờ áp suất lớn.

- Làm nguội: Khi nhựa trong khuôn nguội và cứng lại, nó sẽ định hình thành sản phẩm cuối cùng.

- Tháo sản phẩm: Khuôn được mở ra và sản phẩm được lấy ra ngoài.

Quy trình tưởng chừng đơn giản này lại đòi hỏi sự chính xác cao, vì bất kỳ sai sót nào trong các bước trên đều có thể dẫn đến lỗi sản phẩm.

Các Lỗi Phổ Biến Trong Gia Công Ép Nhựa

Vết Dòng hoặc Dấu Dòng

Biểu hiện

– Các vệt sóng hoặc đường đổi màu xuất hiện trên bề mặt sản phẩm, thường gần cổng phun nhựa.

Nguyên nhân

– Áp suất phun không đủ mạnh.

– Nhiệt độ nhựa không đồng đều, khiến dòng nhựa nguội trước khi lấp đầy khuôn.

– Thiết kế khuôn không tối ưu, đặc biệt ở các khu vực có góc cạnh hoặc bề dày thay đổi đột ngột.

Giải pháp

– Tăng áp suất và nhiệt độ phun để nhựa chảy tốt hơn.

– Điều chỉnh tốc độ phun và thời gian làm nguội phù hợp.

– Sử dụng phụ gia cải thiện dòng chảy của nhựa.

Vết Cháy (Burn Marks)

Biểu hiện

– Xuất hiện các vệt đen hoặc nâu trên bề mặt sản phẩm, gây mất thẩm mỹ và giảm chất lượng.

Nguyên nhân

– Nhiệt độ quá cao làm cháy vật liệu.

– Không khí bị nén trong khuôn không được giải phóng kịp thời.

Giải pháp

– Giảm nhiệt độ khuôn và áp suất phun.

– Bổ sung thêm các lỗ thoát khí ở vị trí thích hợp.

– Thay đổi tốc độ phun để giảm ma sát gây nhiệt.

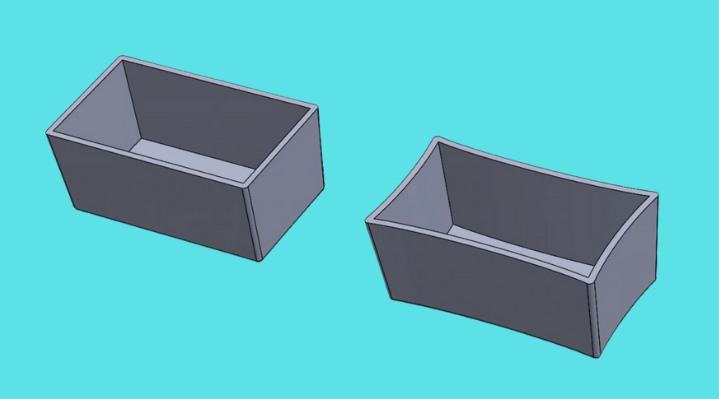

Cong Vênh (Warpage)

Biểu hiện

– Sản phẩm bị cong hoặc biến dạng, không còn giữ đúng hình dạng ban đầu.

Nguyên nhân

– Làm nguội không đều khiến vật liệu co rút không đồng nhất.

– Vật liệu nhựa có độ co rút cao.

– Thiết kế khuôn không tối ưu, dẫn đến lực không phân bố đều khi tháo sản phẩm.

Giải pháp

– Tăng đồng đều nhiệt độ khuôn và thời gian làm nguội.

– Chọn loại nhựa có độ ổn định cao.

– Điều chỉnh thiết kế khuôn để giảm độ dày không đồng đều.

Bọt Khí hoặc Lỗ Hổng (Air Traps/Void)

Biểu hiện

– Xuất hiện các lỗ nhỏ hoặc bọt khí trên bề mặt sản phẩm, gây ảnh hưởng đến độ bền.

Nguyên nhân

– Khí trong khuôn không thoát được trước khi nhựa đông đặc.

– Áp suất trong khuôn không đủ mạnh để ép khí ra ngoài.

Giải pháp

– Thiết kế lại lỗ thoát khí để khí thoát ra ngoài dễ dàng hơn.

– Tăng áp suất giữ và tốc độ phun.

– Đảm bảo không để vật liệu nhựa quá nóng, gây tăng độ nhớt.

Đường Hàn (Weld Lines)

Biểu hiện

– Các đường mảnh, yếu xuất hiện tại vị trí nhựa từ hai dòng chảy gặp nhau.

Nguyên nhân

– Nhiệt độ nhựa thấp làm giảm khả năng kết dính.

– Thiết kế khuôn có nhiều cổng phun hoặc vật liệu không đồng nhất.

Giải pháp

– Tăng nhiệt độ và tốc độ phun để cải thiện khả năng kết dính.

– Giảm số lượng cổng phun hoặc tối ưu hóa thiết kế khuôn.

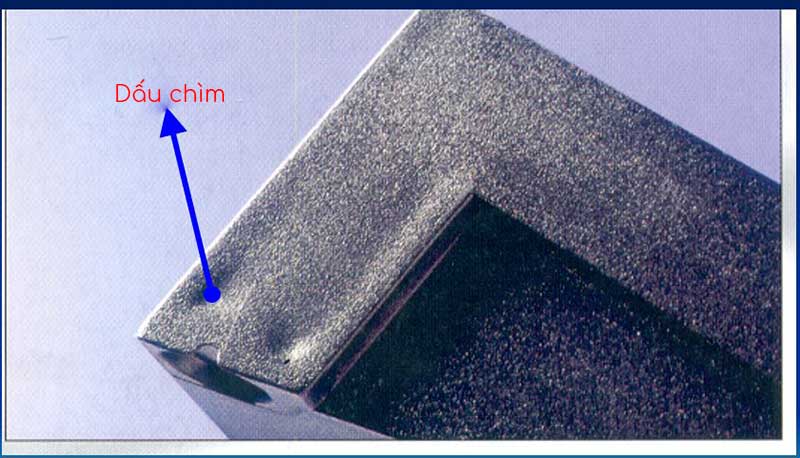

Dấu Chìm (Sink Marks)

Biểu hiện

– Các vết lõm nhỏ xuất hiện tại vị trí có độ dày lớn.

Nguyên nhân

– Vật liệu nguội không đồng đều, dẫn đến co rút không đều.

Giải pháp

– Tăng thời gian giữ áp lực và thời gian làm nguội.

– Thiết kế lại khuôn để tránh các điểm dày không cần thiết.

Lý Do Tại Sao Kiểm Tra Lỗi Lại Quan Trọng?

Việc kiểm tra lỗi không chỉ giúp phát hiện kịp thời các sai sót mà còn mang lại nhiều lợi ích như:

– Cải thiện chất lượng sản phẩm: Giảm thiểu tỷ lệ phế phẩm, đảm bảo sản phẩm đáp ứng tiêu chuẩn kỹ thuật và thẩm mỹ.

– Tăng hiệu suất sản xuất: Khi các lỗi được phát hiện và khắc phục sớm, thời gian ngừng máy sẽ giảm, tối ưu hóa năng suất.

– Tiết kiệm chi phí: Hạn chế lãng phí vật liệu và chi phí sửa chữa khuôn.

Các Công Cụ Và Kỹ Thuật Kiểm Tra Lỗi Hiệu Quả

Để đảm bảo sản phẩm đạt chuẩn, cần áp dụng các công cụ và phương pháp kiểm tra hiện đại:

– Kiểm tra bằng mắt thường: Đánh giá sơ bộ bề mặt và hình dạng sản phẩm.

– Dùng máy đo độ chính xác cao: Như máy đo 3D (CMM) để kiểm tra kích thước và hình dạng.

– Kiểm tra bằng X-quang: Phát hiện các lỗi bên trong sản phẩm như lỗ hổng hoặc bọt khí.

– Phân tích nhiệt độ và áp suất: Để tối ưu hóa quy trình ép nhựa.

Vinastar – Đối Tác Uy Tín Trong Gia Công Ép Nhựa

Vinastar tự hào là đơn vị hàng đầu trong lĩnh vực gia công ép nhựa tại Việt Nam. Chúng tôi cung cấp:

– Dịch vụ gia công chất lượng cao: Đảm bảo sản phẩm đạt tiêu chuẩn khắt khe nhất.

– Hỗ trợ kỹ thuật: Tư vấn và giải quyết mọi vấn đề phát sinh trong quá trình sản xuất.

– Trang thiết bị hiện đại: Ứng dụng công nghệ tiên tiến trong thiết kế và kiểm tra khuôn.

***Bài viết liên quan:

Gia công ép nhựa là một quá trình phức tạp nhưng cũng rất tiềm năng nếu các lỗi được xử lý kịp thời. Với kiến thức và kinh nghiệm chuyên sâu, Vinastar cam kết mang đến cho bạn giải pháp gia công hiệu quả, tiết kiệm và chất lượng cao.

Hãy liên hệ với chúng tôi để được hỗ trợ và tư vấn chi tiết hơn!